JIS規格合金の中でSi(ケイ素)系、Mg(マグネシウム)等のアルミニウム合金を主に取り扱っています。

アルミは別の物質を混ぜ合わせることで多種多様の性質や性能を備えることができ、用途により様々なアルミニウム合金をお選びいただけます。

アルミニウム合金の材質記号においては、その製法により展伸材は『A****#』、ダイカスト品は『ADC**』等で表されます。

弊社業務では鋳造が主であり、下記に鋳造用の材質記号におけるデータを添付いたします。

一貫生産システム

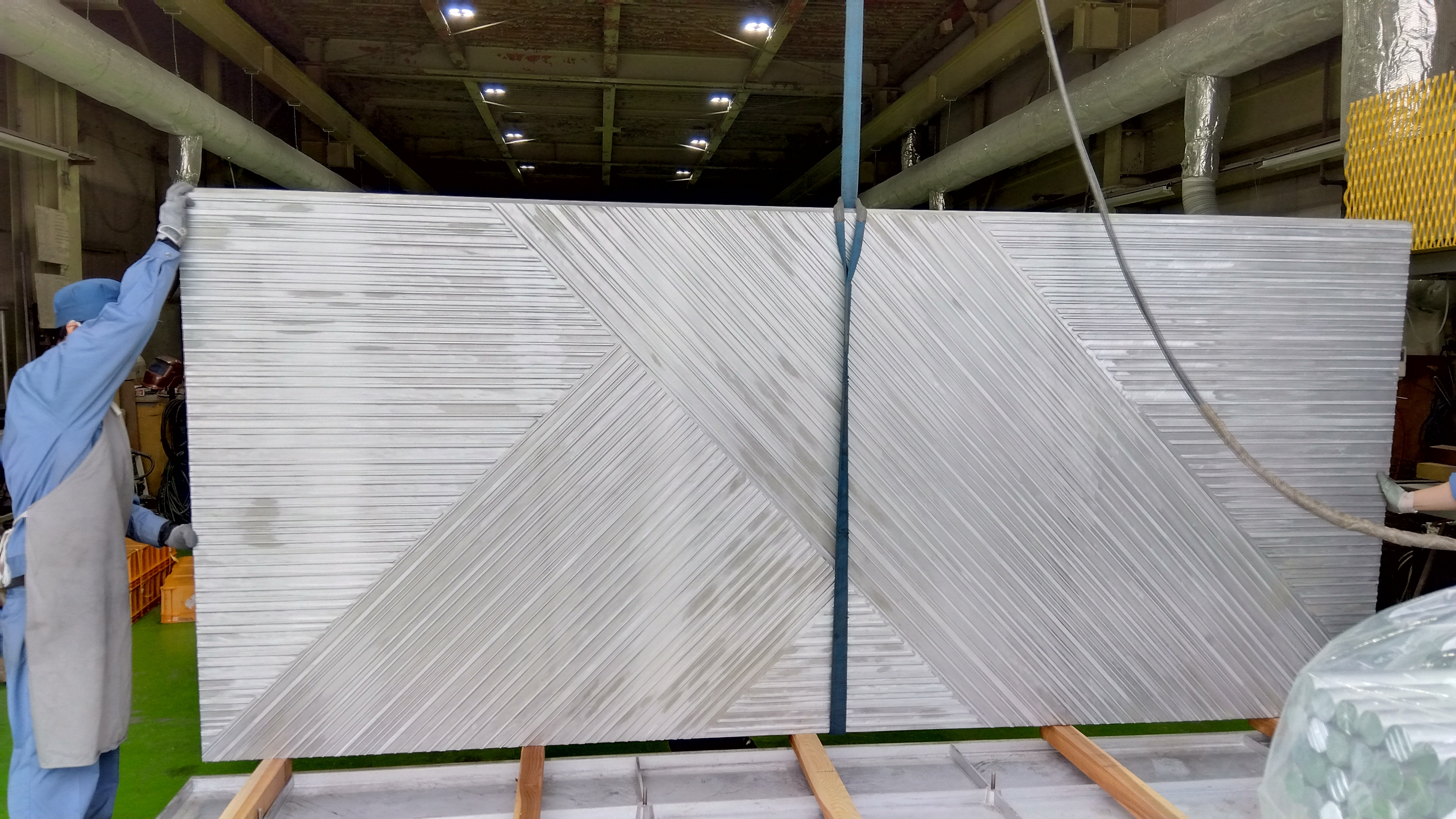

創業78年の大和合金は、「一貫生産システム」を採用し、 信頼に応える高品質な製品を提供しています。

柔軟な現場環境を整え、 梱包や配送を含む幅広いニーズに対応可能です。

技術者一人一人がモノづくりへのこだわりを持ち、 責任を持って確かな仕上がりをお届けします。

また、協力会社との強固な連携により、 自社設備で対応が難しいご要望にも柔軟にお応えします。

一貫生産システムの流れ

01

アルミニウム(合金)

展伸材

鋳物材

02

押出形材各種

鍛造品

ダイキャスト

Vプロセス

金型鋳物

砂型鋳物

木型製作

組成分析・試験

03

形状加工(機械加工)

マシニングセンター、施盤、 フライス、ベンター、切断、溶接

04

下地加工(仕上加工)

ペーパー、パフ研磨、 ショットブラスト、ホーニング

05

表面処理

洗浄

表面処理

洗浄

表面処理

洗浄

06

組立作業

検査・梱包・箱詰め

出荷(エンドユーザー・施工現場直送)

01

Material

JIS規格合金の中でSi(ケイ素)系、Mg(マグネシウム)等のアルミニウム合金を主に取り扱っています。

アルミは別の物質を混ぜ合わせることで多種多様の性質や性能を備えることができ、用途により様々なアルミニウム合金をお選びいただけます。

アルミニウム合金の材質記号においては、その製法により展伸材は『A****#』、ダイカスト品は『ADC**』等で表されます。

弊社業務では鋳造が主であり、下記に鋳造用の材質記号におけるデータを添付いたします。

02

Casting

小さなものから最大5mの鋳造品が製作可能です。

少量多品種を得意とする鋳造設備で、製品サイズロットに応じた鋳造機を選定し、様々な製品を生み出します。

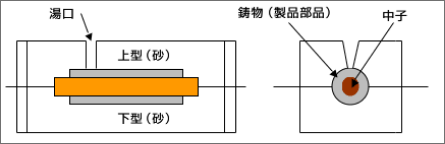

硅砂にベントナイト(粘土分)と水を加え混練した砂を使用し、砂を圧縮し固めて造型する鋳造法です。

木型製作

お客様からお預かりした図面、データをもとに、3D CAD/CAMシステムで高精度なNCデータを作成し、木型製作を行います。

社内で行うため迅速な対応が可能で、納期を短縮できます。さらに、型の修正などのアフターケア及びメンテナンスも即時に対応可能です。

Vプロセスなどに使用する大型の木型は、高い技術力を持つ外注協力業者が常時控えており、数十年の取引実績がお互いの確かな協力関係を物語っています。

1. 伸び(伸尺)

鋳型に鋳込まれる溶湯は、固体に変わる少し前からその容積を減じ、固体になっても冷却するに従って収縮します。

この縮み分を見込んで模型(木型)を製作しないと製品は指定の寸法より小さいものになるため、

この縮み分(縮みしろ)を余分に目盛った物差しを用いて模型を制作いたします。

材質が異なると、収縮の程度が異なるため、伸尺も使い分けて対応しています。

*砂型鋳物 AC3A, AC4C → 約10/1000

AC7A → 約12/1000

*金型鋳物 AC3A, AC4C → 約5/1000

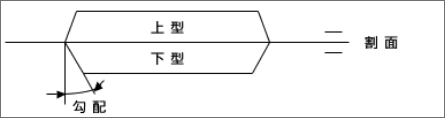

2. 抜け勾配

模型(木型)又は鋳物を抜けやすくする為に、勾配をつけます。

模型の形状にも異なりますが、通常1.5°~5°程度の勾配が必要です。

3. 中子

鋳物の中空部を作るために主型とは別に1つの鋳型を作り、これを鋳型の中空部に鋳込みます。

この鋳型を中子と言います。

4. 中子成型方法

CO2モールド法:硅砂と珪酸ソーダ(水ガラス)を混練し、木型に入れ炭酸ガスを吹き込み硬化させて成型する方法です。

シェルモールド法:金型(鉄型)を熱し、レジン(硬化剤)を含んだ砂を金型内に吹き込み熱反応により硬化させて成型する方法です。

アルミニウム合金鋳物

*材質 AC3A = Al - Si 系 (Si = 10.0 ~ 13.0%含有)

AC4C = Al - Si - Mg 系 (Si = 6.0 ~ 7.5%含有)

AC7A = Al - Mg 系 (Mg = 3.5 ~ 5.5%含有)

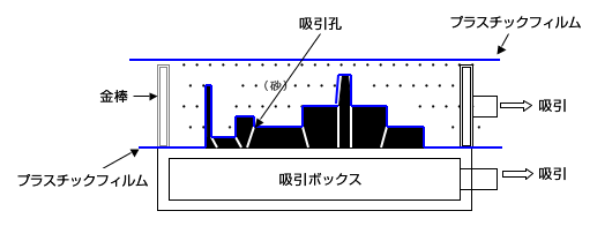

鋳物部面を含む分割面(木型面)と背面をプラスチックフィルムで砂を覆って密閉し、砂流を詰めた鋳型内の空気を吸引して減圧状態とする造型法です。

中空の定盤(吸引ボックス)上に模型を取付ける。(模型には、無数の小孔があけられている。)

プラスチックフィルムをヒーターで加熱し軟化させる。

軟化したフィルムを模型面に吸着させる。

吸引管を備えた金枠をかぶせ、砂を入れ振動をかけて砂を充填する。

金枠上面をフィルムで覆い、枠内を吸引減圧して鋳型を硬化させ成型する。

鋳造品の強度やお客様指定の材料使用など、即時証明が難しい案件に対応するため、組成分析器や引張り試験機を導入しました。

発光分析器を用いて鋳造ロットの組成分析を行い、徹底した品質管理でお客様のご要望にお応えしています。

03

Shape Processing (Machining)

ボール盤・旋盤・フライス・ベンダーマシン・MC機・鋸盤・溶接機などにより、穴加工・削り出し・曲げ加工・切断・接合なといったさまざまな形状加工の工程において、社内の加工品課にてMC機を中心にあらゆる加工を実践しています。

MC旋盤や特殊なMC加工及び大量受注品などについては連携している7社の協力工場が迅速に対応しています。

04

Base Processing (Finishing Processing)

下地加工には4種類あり、ここではそれぞれの特長を紹介します。

研磨加工…バフを使用して磨きをかける工程で、主体となるのは鏡面に磨く方法です。

塗装下地…塗装を行う為の前仕上に当たる工程で、ペーパー仕上またはバフ研磨にて行います。

ショットブラスト…梨地加工とも言い、表面に小さな鉄の玉などを吹き当てザラザラにする加工です。

ホーニング…ガラスビーズなどを表面に当てることで均一な下地をつける加工です。

05

Surface Treatment

表面処理には2種類あり、ここではそれぞれの特長を紹介します。

アルマイト処理(陽極酸化処理)…アルミをある一定の条件下で電気分解をした時の酸化現象の一つです。

ハニカム状の皮膜が形成されることにより、アルミの耐食性、耐摩耗性、装飾性を高めます。

メッキとは根本的に異なる処理であり、大和合金の花形工程です。

塗装…ウレタン・フッ素・アクリル等の有機溶剤を吹き付けて着色を行う加工です。

※洗浄には各種洗浄剤を用いて油汚れ等を落とします。

06

Assembly・Inspection・Packing

各工程が完了した製品は、お客様のニーズに応じて組み立てられます。

仕上げ後は、ハイトゲージ・ノギス・マイクロメータ・ねじゲージ・Rゲージ等を駆使して

お客様の要求品質に満たしているかを検査いたします。

梱包に関しても、お客様の理想を適える納入を心掛けています。

袋・箱・梱包材・レッテル等の手配も常時行っているため、直接エンドユーザー様へのお届けも可能です。